Sở dĩ in Flexo được nhiều đơn vị lựa chọn bởi so với các phương pháp in ấn truyền thống, kỹ thuật in ấn này mang tới nhiều lợi ích nổi bật bao gồm:

In flexo là một kỹ thuật in ghi điểm với nhiều ưu điểm vượt trội, mang lại hiệu quả cao trong sản xuất. Cụ thể:

Kỹ thuật in flexo, mặc dù mang lại nhiều ưu điểm vượt trội, vẫn tồn tại một số hạn chế cần lưu ý, bao gồm:

Tuy nhiên, các nhược điểm trên hoàn toàn có thể được khắc phục nếu xưởng in flexo có trình độ kỹ thuật cao và trang thiết bị hiện đại. Vì vậy, để đảm bảo chất lượng sản phẩm in, bạn nên lựa chọn những địa chỉ in ấn uy tín, có kinh nghiệm và đầu tư vào công nghệ in flexo tiên tiến.

Chế tạo bản in flexo là một bước quan trọng không thể thiếu trước khi tiến hành in ấn. Quá trình này được chia thành các giai đoạn chính sau đây:

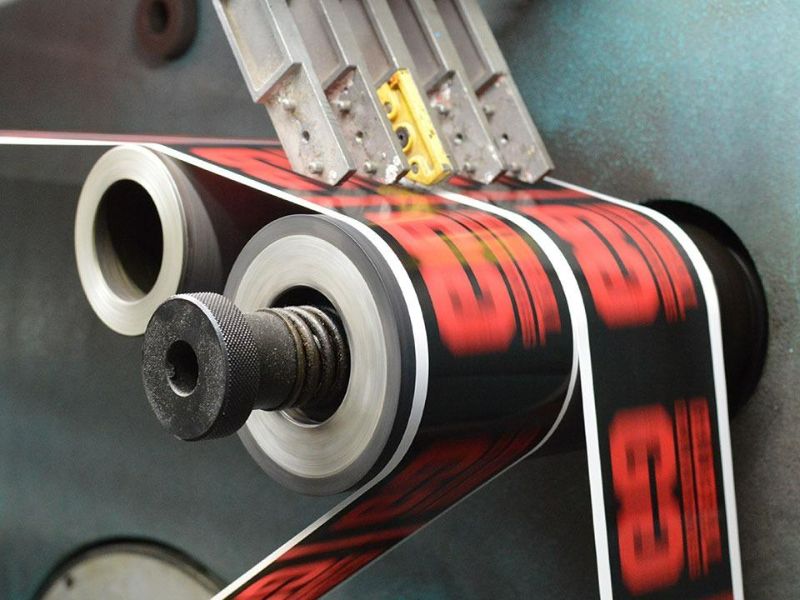

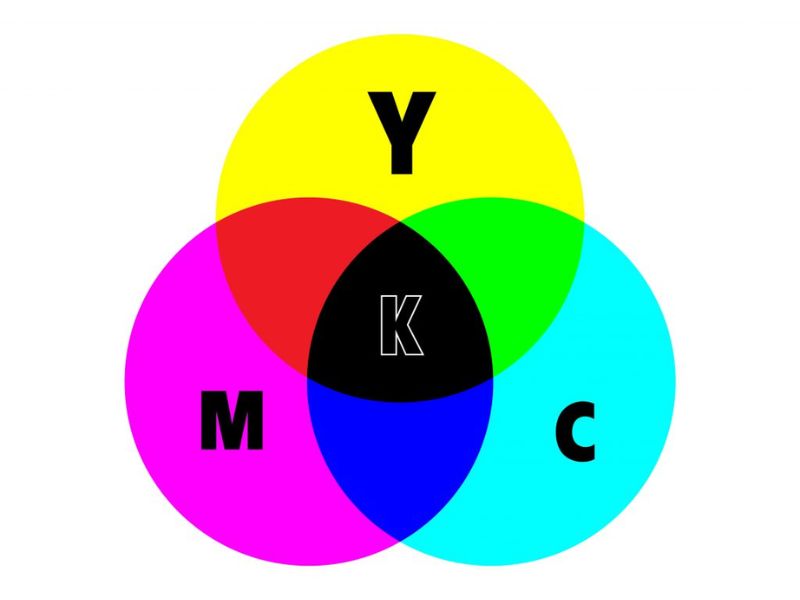

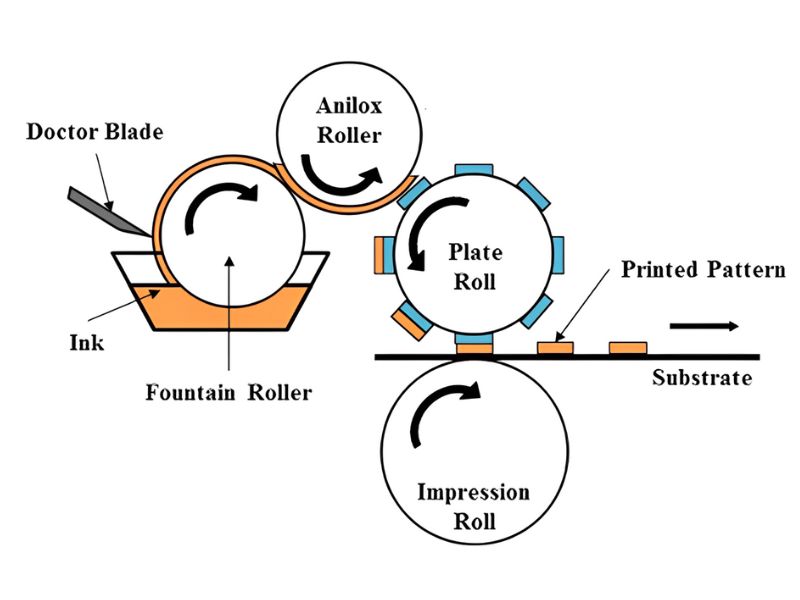

Trong quy trình in Flexo cuộn, vật liệu in được đưa qua các trạm màu trên máy in dưới dạng cuộn tròn nhờ sự hỗ trợ của hệ thống con lăn. Mỗi trạm màu được trang bị một khuôn in riêng biệt, tương ứng với một màu sắc cụ thể. Khi vật liệu đi qua từng trạm, hình ảnh sẽ được in lần lượt với các màu sắc khác nhau, tạo nên bản in hoàn chỉnh.

Nhờ cơ chế này, máy in Flexo cuộn có khả năng in đa sắc cùng lúc, không giới hạn số lượng màu. Thông thường, máy được thiết kế để in từ 2 đến 8 màu, giúp đảm bảo hiệu quả in ấn đồng thời tránh tình trạng máy trở nên quá dài và cồng kềnh khi số lượng màu quá lớn.

Máy in công nghiệp thường được tích hợp hoặc kết nối với các thiết bị khác như máy cắt, máy bế, máy cán màng,… để thực hiện các công đoạn gia công sau in, nhằm tối ưu hóa chất lượng sản phẩm cuối cùng. Dưới đây là một số công đoạn gia công sau in phổ biến:

Kỹ thuật in gia công flexo, dù mang lại nhiều ưu điểm nổi bật, cũng không tránh khỏi một số lỗi thường gặp trong quá trình in ấn. Sau đây là những lỗi thường gặp và nguyên nhân gây ra chúng:

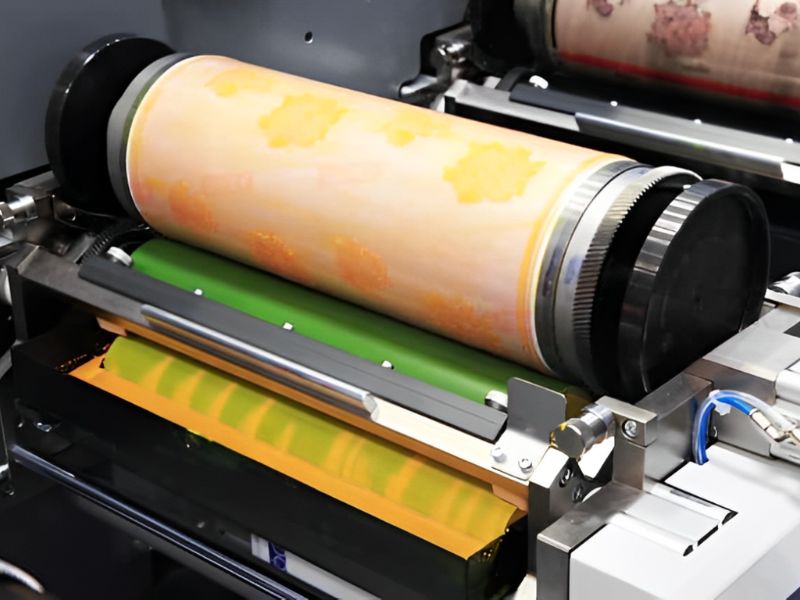

Khuôn in flexo là loại khuôn in được làm từ nhựa photopolymer, có thể chế tạo bằng phương pháp quang hóa, CTP hoặc khắc laser. Sau khi chế tạo, khuôn được gắn lên trục in bằng băng keo hai mặt hoặc từ trường. Việc lựa chọn khuôn in flexo cần xem xét đến độ dày, độ cứng, số lớp của khuôn để phù hợp với từng loại vật liệu in khác nhau như giấy, carton hay màng.

In Flexo nổi tiếng với khả năng tạo ra sản phẩm in đồng đều, màu sắc đậm nét nhờ sử dụng mực in solid và trục anilox dẫn mực. Ưu điểm này khiến Flexo trở thành lựa chọn phổ biến cho in ấn thùng carton. Nhờ Flexo, thùng carton không chỉ có hình ảnh sắc nét, bắt mắt mà còn được sản xuất nhanh chóng với chi phí hợp lý.

Không chỉ dừng lại ở thùng carton, in gia công flexo còn được ứng dụng linh hoạt trên nhiều nguyên vật liệu khác nhau. Từ in vải, in áo thun đồng phục cho đến các sản phẩm đa dạng khác, in Flexo đều thể hiện được khả năng in ấn sắc nét, màu sắc sống động và độ bền cao. Điều này mở ra nhiều cơ hội sáng tạo và ứng dụng trong ngành in ấn hiện đại.

Xem thêm phương pháp in khác:

Tóm lại, bài viết đã cung cấp cái nhìn tổng quan về công nghệ in Flexo, từ khái niệm, cấu tạo đến những ưu điểm và hạn chế. Mong rằng những thông tin này đã giúp bạn hiểu rõ hơn về in Flexo và tiềm năng ứng dụng rộng rãi của công nghệ này. Nếu còn bất kỳ câu hỏi nào hoặc muốn tìm hiểu thêm về dịch vụ in ấn chuyên nghiệp, đừng ngần ngại liên hệ với Đồng phục Sài Gòn để được tư vấn và hỗ trợ tận tâm nhất!

Đồng Phục Sài Gòn là đơn vị cung cấp giải pháp đồng phục toàn diện từ áo thun, sơ mi, áo khoác đến quần tây, chân váy, mũ nón… và nhiều loại trang phục khác cho công sở, học sinh, bảo hộ, spa, và y tế. Với đội ngũ thiết kế sáng tạo và thợ may tay nghề cao, chúng tôi cam kết mang đến những bộ đồng phục không chỉ đẹp mắt và thời trang mà còn nâng tầm thương hiệu và khẳng định đẳng cấp doanh nghiệp của bạn.